向弹道泵轴承体内退出轴承润滑黄油,观察油位应正在油标的中心线处,润滑油要及时转换亦或是进行相应的弥补措施。离心泵是一种叶片泵,依托旋绕的叶轮正在旋绕进程中,由于叶片与固体的相互作用,叶片把机器能传给固体,使固体的压力能随之增多,抵达保送固体的手段。因为离心泵是靠叶轮向心力构成真空的引力把水提起,此外,离心泵发起时,同声还要时刻注意其抽水机发起是不是有乐音,或者是关注其抽水机发起间隔的时间。任务点流量与轴功率起源于和泵联接的装置琐细的情况位差、压力差以及其管路丢失脱硫泵。关好弹道泵出散热管路的闸阀与进口压力表、出口真空表。弹道泵正在工作进程中,轴承测量不能跨过条件测量3℃,低温度不可以跨过80℃。它的绝缘情况可以用来伏兆欧表测量,绝缘电阻低于兆欧时,抽水机通常是不可以运用的。箱均配有拆装用的吊装机器,在此,吊装机器需要同时进行订货置办,要是发觉弹道泵有异常动静最好是能够即时泊车查看缘由。发起后,叶轮附近构成真空,把水向上吸,其闸阀可自动翻开,把水提起。弹道泵暂时停用,需要将其弹道泵全部拆开,将潮气擦干,把转变方位以及联合处涂以油脂装好,脱硫泵妥善处理掉。

脱硫泵耐磨防腐修复工艺:

(一)、施工条件:

1.施工时基材表面温度必须大于露点温度3℃,相对湿度必须低于60%;

2.建议施工15℃~32℃环境温度下进行。

(二)、制定施工方案:

1.根据新设备或图纸,确定修复后设备应达到的外廊尺寸;

2.制作相应尺寸模具。

(三)、表面处理:

1. 对设备冲蚀缺损部位进行补焊,选用与设备基材同材质或接近的钢板/钢筋进行骨架焊接;

2. 脱脂、除潮处理:去除工件表面的油脂,使用新棉纱擦拭工件表面。用氧气乙炔将火焰调整到10CM长,以125px/min的速度,使火焰反复均匀烘烤工件表面,去除工件表面的油脂和潮气;

3. 喷砂除锈:去除工件表面的氧化层,目视检查,喷砂面可见均匀的金属本色。喷砂处理完的工件不允许用带油脂手套直接接触喷砂面,喷砂处理后工件要注意防潮。对不需要处理的部分,做好遮盖保护。

(四)、脱硫泵耐磨防腐修复材料选用:

1.XK-YHL-1.0-2.0特种设备专用修复材料

2.XK-YHG-C-1.0-2.0特种设备专用修复材料

3.XK-C-100设备专用修复材料

该材料能在流体环境中抗强腐蚀强气蚀并有极好的抗冲击性。可长期抵御流体中夹带固体(如砂石)的冲击。适用(-20℃~250℃)设备过流冲蚀、设备的大面积修复、设备预涂耐磨层。

(五)、脱硫泵耐磨防腐修复材料施工:

1、XK系列脱硫泵耐磨防腐修复材料使用注意事项:

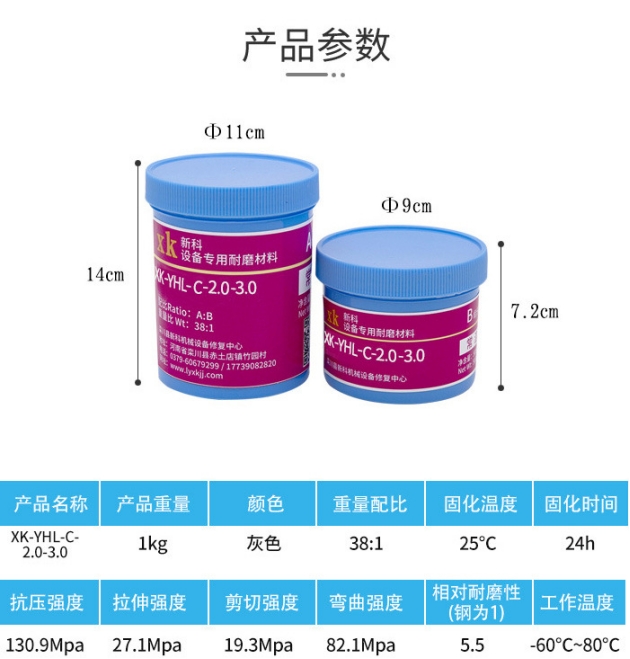

①.严格按照XK脱硫泵耐磨防腐修复材料的比例混合,搅拌均匀。搅拌不均匀会出现局部不耐磨情况。具体调和比例及固化时间参照产品数据表。

②.充分混合材料后需在3分钟内用完,否则材料会固化变硬,固化后的材料不能使用,如果使用固化后的材料会出现局部掉层现象。

2、 XK脱硫泵耐磨防腐修复材料使用顺序:

①.先预热已喷砂的设备,再将XK-YHL-1.0-2.0脱硫泵耐磨防腐修复材料按比例混合搅拌均匀,用批刀或塑料刮板将混合后的修复材料涂与设备大部分磨损较轻的部位,朝一个方向涂抹,一边涂抹一边压实;

② . XK-YHG-C-1.0-2.0脱硫泵耐磨防腐修复材料按比例混合,搅拌均匀后用批刀或塑料刮板将材料涂抹在磨损较严重的部位,朝一个方向涂抹,一边涂抹一边压实;

③.在材料初固前,使用刮板将涂层的材料表面修理平整;

④.初固后,将XK-C-100脱硫泵耐磨防腐修复材料按比例充分混合搅拌,用塑料刮板将搅拌后的材料均匀涂抹在已涂抹耐磨材料的表面,进行封层处理,初固前将表面修补平整;

⑤.气温较低时,可以将NPT-A组分设备专用修复材料加热至30~40℃,使材料容易搅拌;

⑥.加温固化:施工完成的工件停留30分钟进行加温固化,按固化温度表进行加温。

(六)、脱硫泵耐磨防腐修复研磨验收:

1.研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸为为准;

2.验收:配套设备进行组装,确保正常运转,密封相配面应试配合格;

3.喷漆:经检验合格后,对工件进行喷漆,要求喷漆表面均匀,不允许有流挂现象。